Stirtec: Pipelines made in Kalsdorf

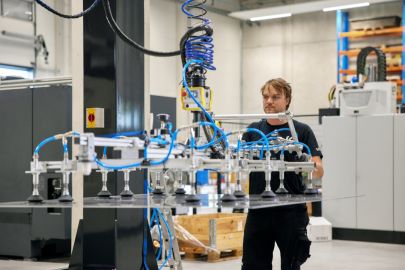

Die Entwicklung und industrielle Umsetzung des Rührreibschweißens (Friction Stir Welding, FSW). Das klingt auf den ersten Blick etwas sperrig, kommt aber in der heutigen Industrie immer häufiger vor. Ein führendes Unternehmen auf diesem Segment ist Stirtec aus Kalsdorf bei Graz. Bei der FSW-Methode geht es um einen innovativen Festphasen-Fügeprozess: „In einem automatisierten Verfahren lassen sich gleiche oder unterschiedliche Metalle wie Aluminium oder Magnesium zuverlässig und effizient in einem Fertigungsschritt miteinander verbinden“, erklärt Stirtec-Managing Director Dr. Thomas Weinberger. Das Unternehmen mit 33 Mitarbeitern stellt sowohl maßgeschneiderte FSW-Maschinen als auch komplette Serienanlagen zu Verfügung. „Ergänzend dazu umfasst unser Portfolio auch Prototypenfertigung, Prozessentwicklung und Machbarkeitsanalysen – gemeinsam mit lokalen Partnern liefern wir alles aus einer Hand.“ Die Stärke von Stirtec liegt ganz allgemein in der umfassenden Abdeckung der gesamten Wertschöpfungskette – von der ersten Machbarkeitsanalyse über die Fertigung der FSW-Maschinen bis hin zur Bereitstellung von FSW-Werkzeugen. „Dank unserer hochqualifizierten Mitarbeiter können wir unsere Kunden in jeder Phase des FSW-Prozesses begleiten.“

Ein Großteil der für den geplanten Wachstumsschritt Ende 2024 erforderlichen Investitionen konnte durch zusätzliche Mittel der bestehenden Eigentümer gedeckt werden. Zur Schließung der verbleibenden Finanzierungslücke entschied sich Stirtec für eine stille Beteiligung der SFG. „Ausschlaggebend dafür war einerseits das Ziel, Bonität und Eigenkapital gezielt zu stärken, andererseits der Wunsch nach einem Partner, der den langfristigen Unternehmenserfolg über kurzfristige Gewinnausschüttung stellt und eine uneingeschränkte operative Unternehmensführung gewährleistet“, so Weinberger. „Wir freuen uns, mit der SFG einen starken Partner an unserer Seite zu haben, der uns nicht nur finanziell unterstützt, sondern auch sein fundiertes Know-how im Bereich Investitions- und Innovationsmanagement mit uns teilt. Wir betrachten die SFG als einen wertvollen, langjährigen Sparringspartner, der durch Unterstützung, Expertise und konstruktives Feedback zur Weiterentwicklung des Unternehmens beigetragen hat. Durch die Zusammenarbeit profitieren wir nicht nur durch erhöhte mediale Sichtbarkeit und neue Netzwerkkontakte, sondern auch von der starken Reputation der SFG gegenüber Investoren, Banken und Lieferanten.“

Start an Grazer TU

Die Geschichte von Stirtec zieht sich über die letzten 20 Jahre. Im Rahmen ihrer akademischen Studien etablierten die Unternehmensgründer Dr. Weinberger und DI Gunter Figner im Jahr 2005 ein innovatives FSW-Labor am Institut für Werkstoffkunde, Fügetechnik und Umformtechnik an der TU Graz. Daraus entwickelte sich die Leidenschaft für das Rührreibschweißen, aus der schließlich 2010 Stirtec als Spin-off der TU Graz hervorging. „Dieses Rührreibschweißen hat sich in den letzten Jahren als etabliertes Fügeverfahren auf dem Markt durchgesetzt“, sagt Weinberger. Entwickelt wurde es 1991 in Großbritannien. Seit damals hat es sich von einem vor allem in der Luft- und Raumfahrt genutzten Entwicklungsanwendung zu einem breit eingesetzten, industriellen Schweißverfahren weiterentwickelt.

Friction Stir Welding und Maxstir-Technologie: Wie funktioniert das?

Wie aber funktioniert nun dieses Rührreibschweißen, das Friction Stir Welding? „Bei diesem Vorgang durchfährt ein rotierender Werkzeugstift die Fügestelle zwischen zwei Werkstücken. Durch die Rotation und den Druck zwischen Werkzeug und Werkstück entsteht Reibungswärme, die das Material plastifiziert und verrührt. Die daraus entstehende Schweißnaht überzeugt durch hohe Festigkeit und Dichtheit, der Verzug der Bauteile bleibt hingegen minimal. Dazu kommt eine hervorragende Umweltbilanz: Es entstehen keine Emissionen wie Rauch, Staub oder schädliche Strahlung, der Energiebedarf ist außerdem deutlich geringer als bei herkömmlichen Schmelzschweißverfahren“, erklärt Weinberger.

Seit 2024 arbeitet Stirtec auch mit der sogenannten Maxstir-Technologie. Diese konzentriert sich auf das Rührreibschweißen schwer schweißbarer Werkstoffe wie Stähle oder Kupfer. Im Rahmen langjähriger Forschungsarbeit in diesem Bereich konnten bereits mehrere Patente angemeldet werden. Aktuelle Herausforderungen sind die Erreichung einer ausreichenden Werkzeugstandzeit sowie hohe Schweißgeschwindigkeiten. „Diese sind entscheidende Faktoren, um das Verfahren für industrielle Anwendungen wirtschaftlich attraktiv zu machen“, sagt Thomas Weinberger. Dadurch können in Zukunft auch Werkstoffe in anspruchsvollen Industriezweigen eingesetzt werden. Beispiele sind hierbei der Schiffbau, die Luft- und Raumfahrt sowie die Energietechnik und -infrastruktur.

Neue US-Partnerschaft

Wo ist Stirtec mit den beschriebenen Arbeitsmethoden nun schon führend? Weinberger: „Wir zählen zu den führenden Spezialisten für FSW-Anwendungen in der Automobilindustrie. Zu unserem Kundekreis zählen namhafte Unternehmen sowie Zulieferer. Die stetig steigenden Anforderungen in der Branche – insbesondere hinsichtlich Dichtheit und Langlebigkeit von Schweißverbindungen – können mit dem Einsatz des FSW-Verfahrens optimal erfüllt werden.“ Vom Standort Kalsdorf aus beliefert Stirtec nicht nur den europäischen Markt sondern auch darüber hinaus. Zukünftig wird das Vertriebsnetz durch die strategische Partnerschaft mit dem US-Unternehmen Manufacturing Technology, Inc. (MTI) gezielt in Amerika und Asien erweitert.

Was die Zukunft des Unternehmens angeht, gibt es bereits einen klaren Plan. Stirtec möchte seine Kompetenz verstärkt in neue Märkte einbringen, vor allem in der Energieinfrastruktur und im Offshore-Bereich. „Ein besonderer Fokus liegt auf den Rührreibschweißen von Pipelines, die oft extremen Umweltbedingungen wie Temperaturschwankungen ausgesetzt sind. Die größte Schwachstelle stellt dabei die Schweißnaht zwischen den Rohrelementen dar.“ FSW bietet hier, so Weinberger, eine nachhaltige Lösung: „Die Technologie ermöglicht langlebige, dichte und wartungsarme Schweißverbindungen und eröffnet gleichzeitig neue Möglichkeiten für den Einsatz hochfester Materialien in diesem Bereich.“

Philipp Braunegger